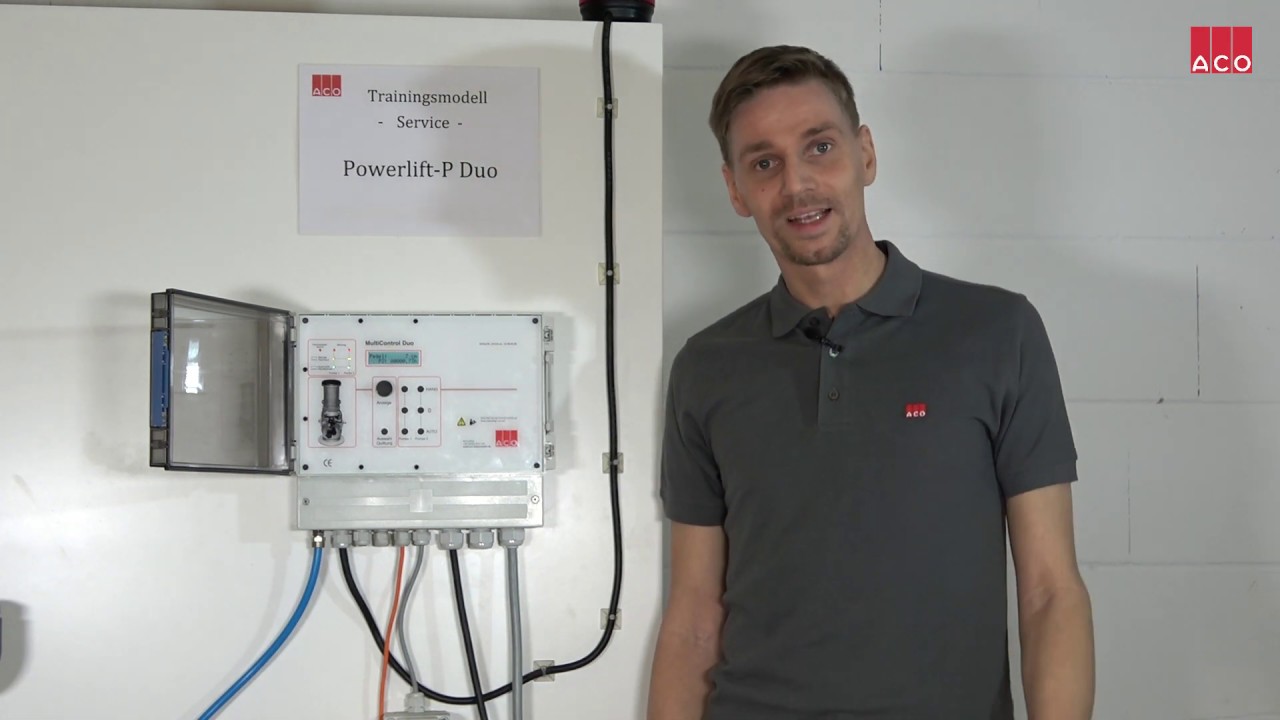

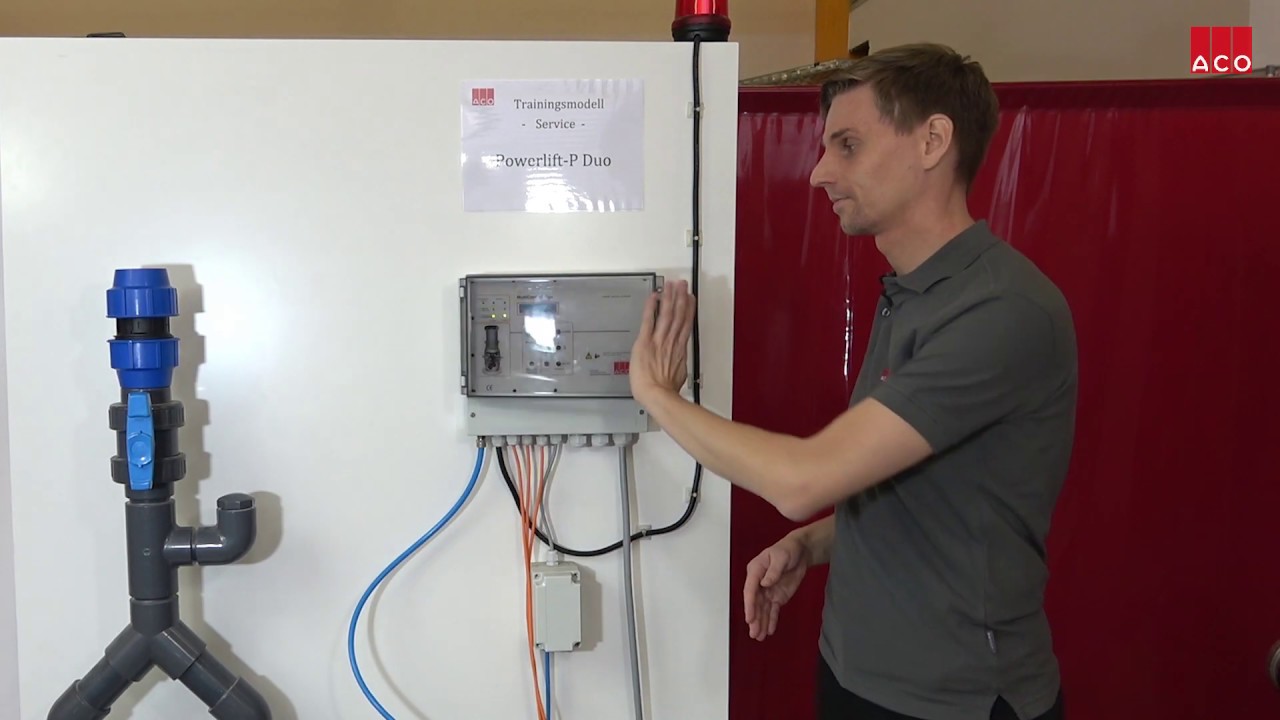

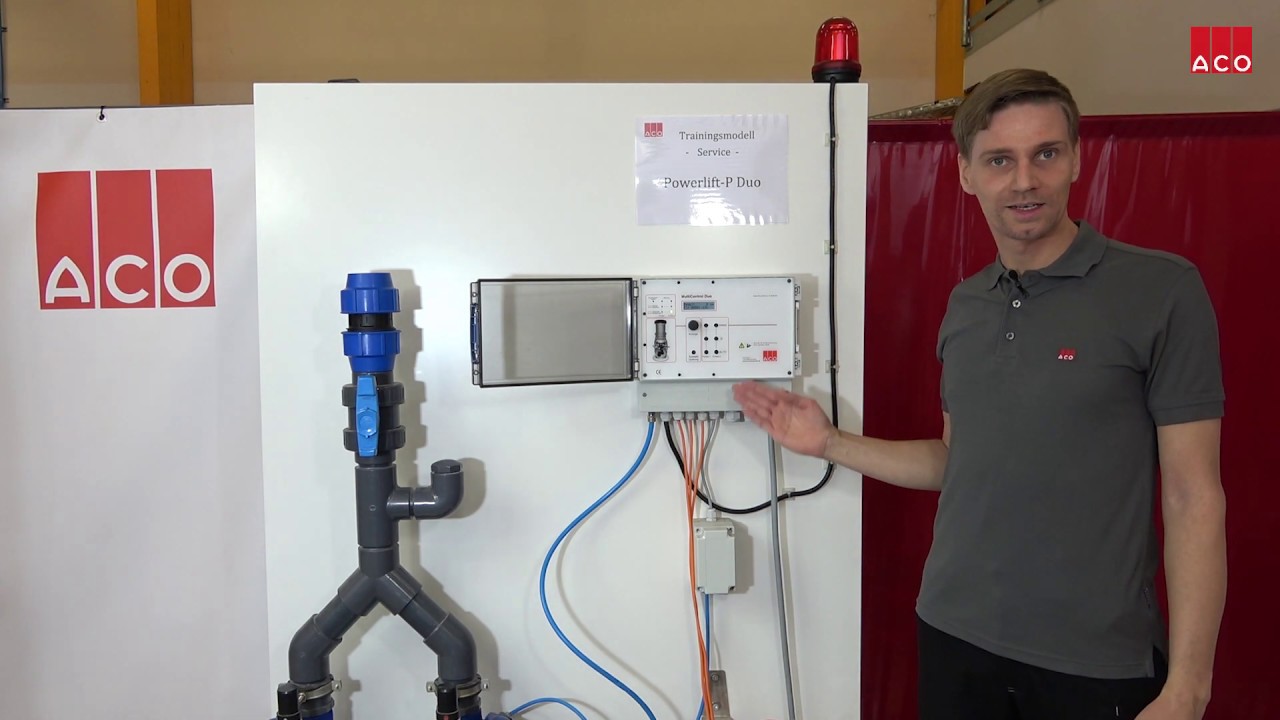

Fehlerspeicher auslesen

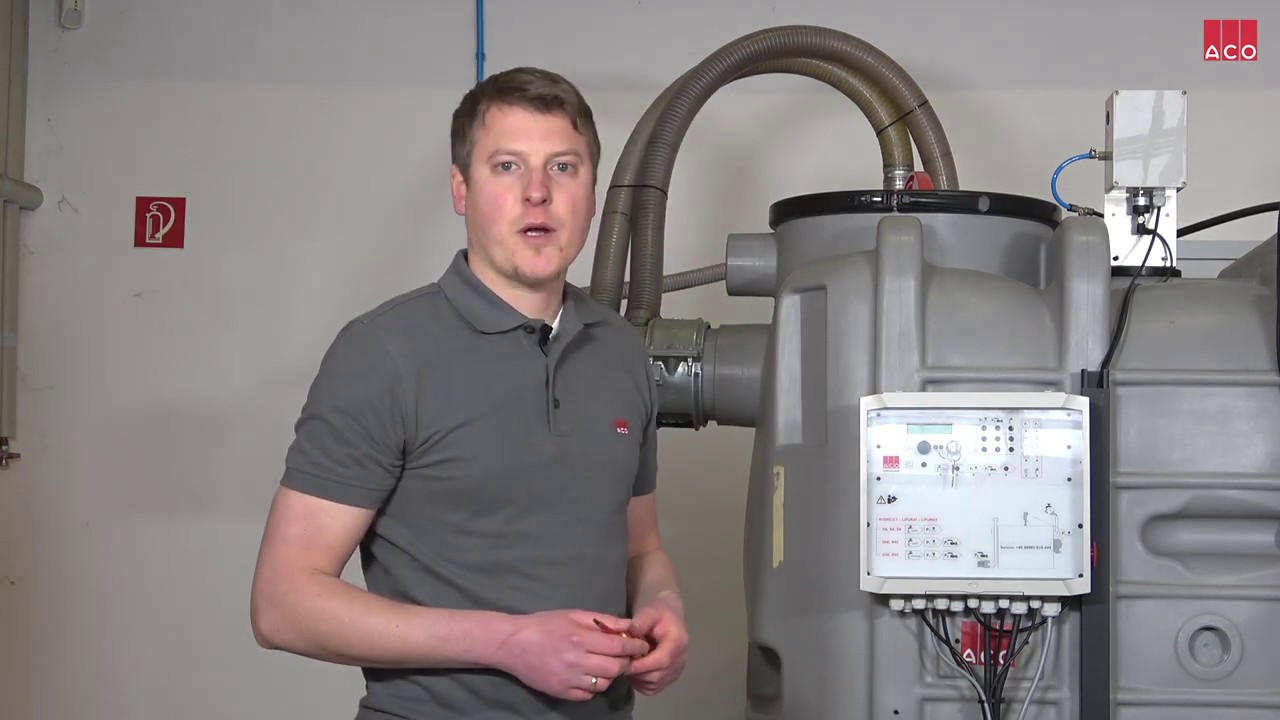

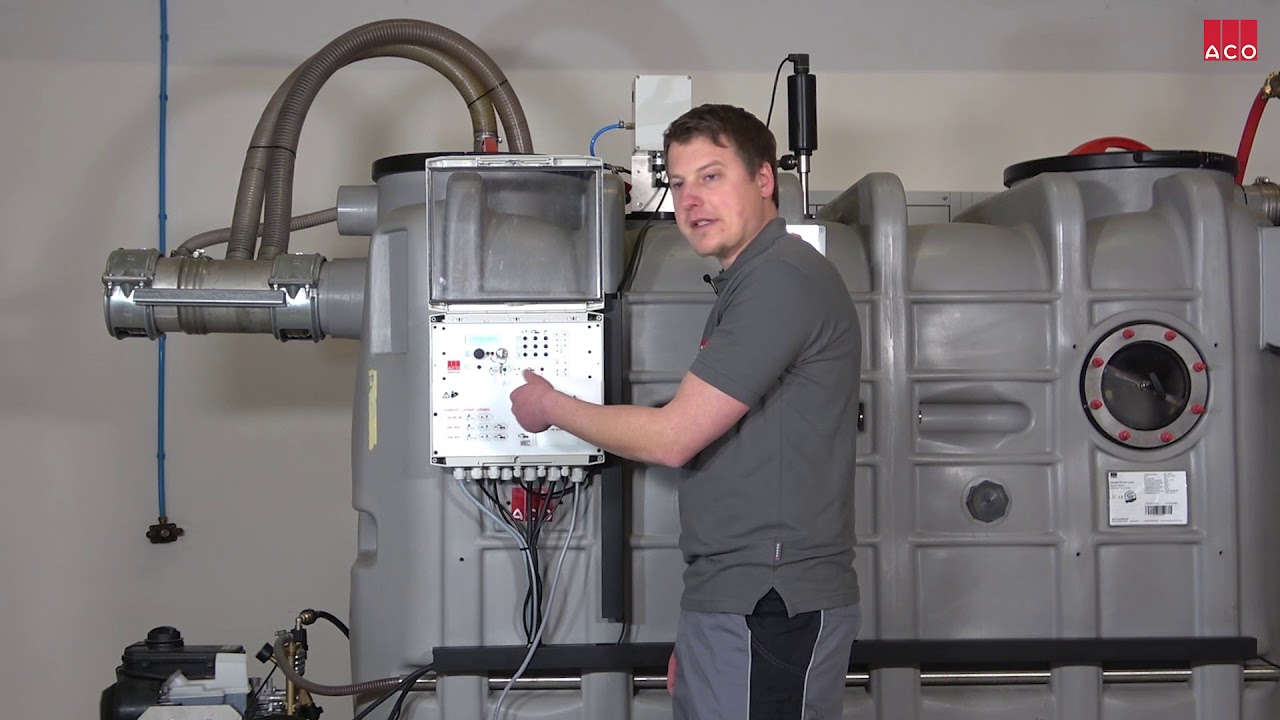

Die Steuerungen der ACO Multi Control-Serie besitzen einen integrierten Fehlerspeicher. Dieser speichert die Fehler auch bei Netzausfall. Es können bis zu fünf Fehler im Speicher abgelegt werden, wobei nach Erreichen der maximalen Anzahl der älteste Fehler überschrieben wird. Wir zeigen, wie der Fehlerspeicher aufrufbar und auslesbar ist.

Niveauerfassung einstellen

Die Multi Control-Steuerung für Pumpstationen ermöglicht den Anschluss von diversen Niveauerfassungssystemen (z.B. Schwimmerschalter, Staudruckglocke und Druckaufnehmer). Im Video werden die Unterschiede sowie die notwendigen Einstellungen an der Steuerung erläutert.

Störungsmeldung ,,Überstrom‘‘

Es ist möglich, dass der in der Steuerung hinterlegte Einstellwert (Nennstrom) während der Ansteuerung der betroffenen Pumpe einer ACO Multi-Control über einen längeren Zeitraum überschritten wird. Die Steuerung zeigt den Fehler ,,Überstrom‘‘ an. Wir zeigen, worauf bei dieser Störung geachtet werden sollte.

Einstellen des Laufzeitmaximums/- wechsels

Um die Pumpen vor Beschädigungen zu schützen und den Nutzer über eine eventuelle Fehlfunktion der Pumpen frühzeitig zu informieren, sind die Steuerungen mit einer Laufzeitüberwachung ausgestattet. Als Nutzer kann man wählen, wie lange die Pumpen ohne Niveauabsenkung arbeiten sollen, bevor ein Alarm ausgegeben wird. Wie dies funktioniert, zeigen wir im Video.

Sprache ändern

Je nach Ausführung sind bei den Steuerungen der Multi Control-Serie bis zu 9 verschiedene Sprachen einstellbar. Der Nutzer kann sich seine Sprache nach Belieben auswählen. In diesem Video wird erklärt, wie die Sprache schnell geändert werden kann, auch ohne die aktuelle Sprache lesen zu können.

Wartungsintervall zurücksetzen

Die Steuerungen der Multi Control-Serie, die z.B. bei ACO Hebeanlagen und Pumpstationen verwendet werden, haben einen integrierten Wartungszähler. Dieser zeigt dem Kunden im Display an, wenn eine Wartung fällig ist. Aber wie kann dieser nach einer erfolgreichen Wartung (bei aktivierten Servicemode) zurückgesetzt werden? Das wird in diesem Video gezeigt.

Hebeanlagen & Pumpstationen

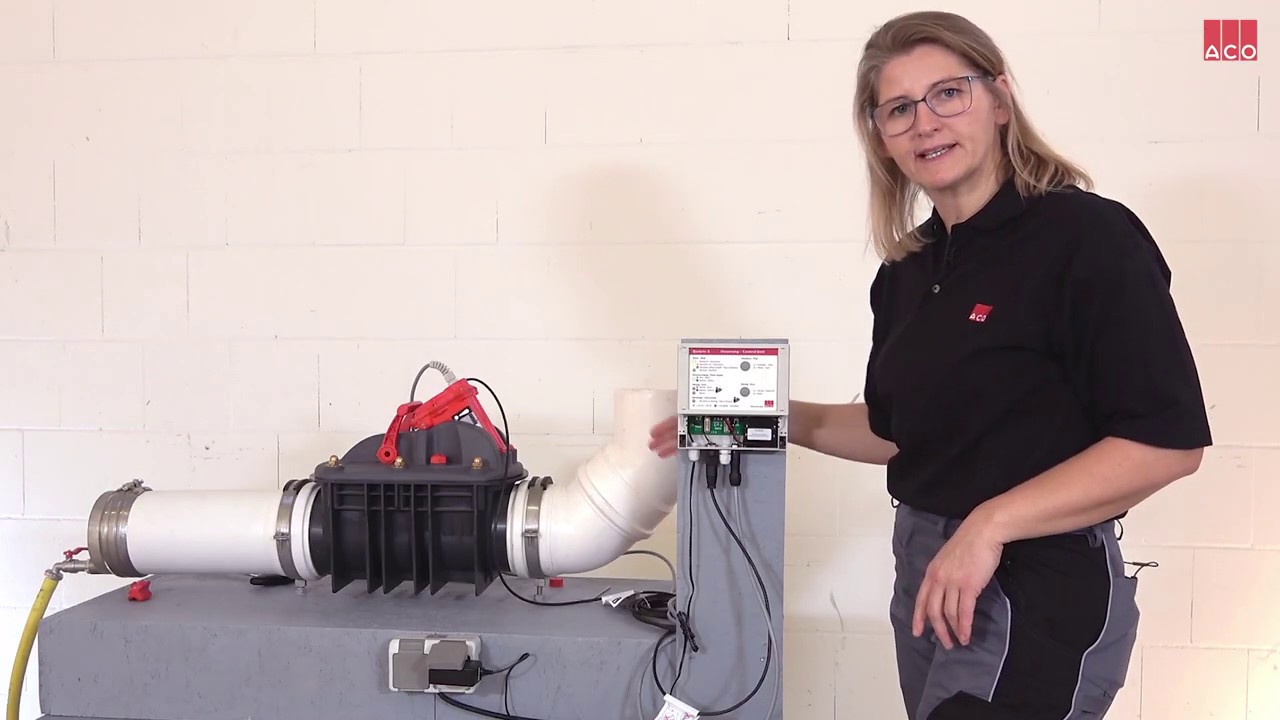

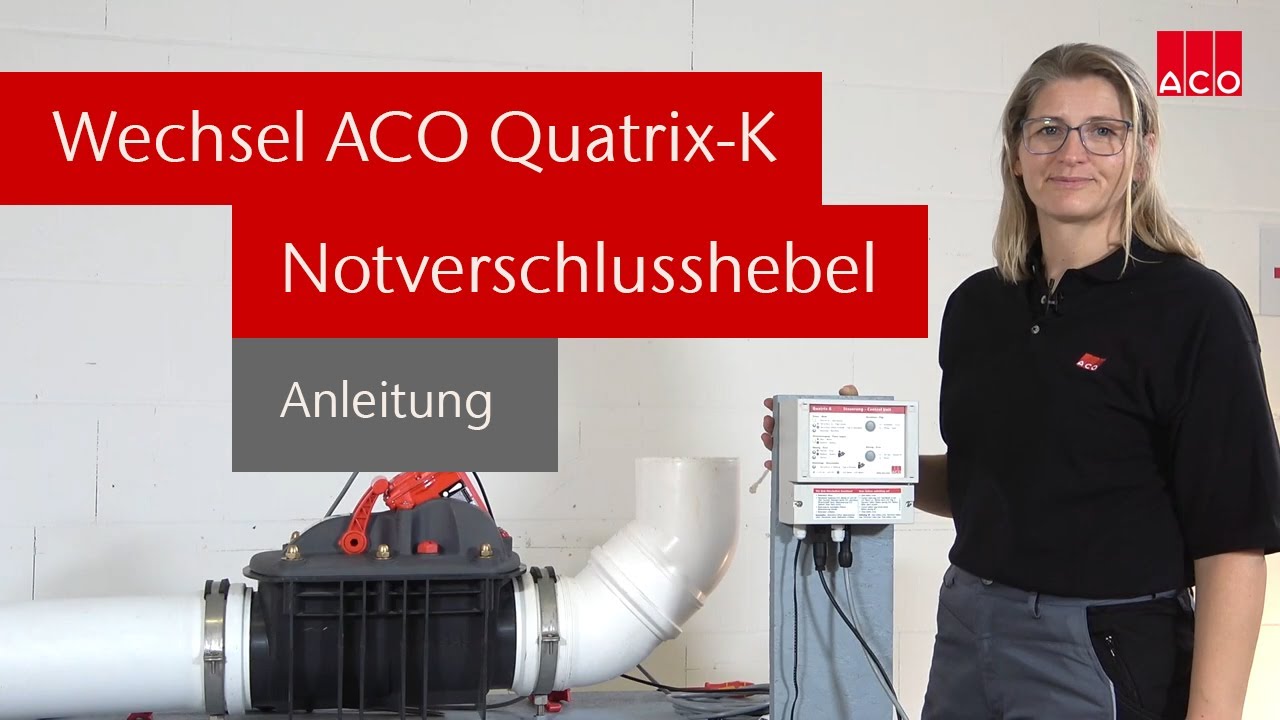

Welche Drehrichtung gilt für meine Pumpe?

Im Video zeigen wir drei verschiedene Pumpentypen, deren Besonderheiten und die korrekte Drehrichtung. Die Drehrichtung der Pumpe gibt an, in welche Richtung die Pumpe einer Hebeanlage oder auch eines Abscheiders drehen soll. Insbesondere bei der Inbetriebnahme ist zu prüfen, ob die korrekte Drehrichtung der angeschlossenen Komponenten eingehalten wird.

Drehfeld-Fehler bei einer Pumpstation beheben

Bei ACO Hebeanlagen, Pumpstationen oder Fettabscheidern, die mit Drehstrom bzw. Starkstrom betrieben werden, ist das korrekte netzseitige Drehfeld zu beachten. Im Video wird gezeigt, wie das Drehfeld am CEE-Stecker über den integrierten Phasenwender geändert werden kann.

Warum rostet meine Pumpe?

Vor allem wenn z.B. Tauchpumpen aus Gusseisen in Pumpstationen oder Schächten betrieben werden, ist schnell eine Rostschicht auf der Pumpe erkennbar. Hierbei stellen sich viele Nutzer die Frage, ob dies schädlich ist, und was man dagegen tun kann. Dieses Video beschäftigt sich mit diesem Thema und beantwortet viele Fragen dazu.

FAQs - Service und Wartung Hebeanlagen & Pumpstationen

Allgemein

In Anlehnung an DIN 1986 Teil 100 sowie EN 12056 sollen Abwasserhebeanlagen monatlich einmal durch Beobachtung eines Schaltspiels auf Betriebsfähigkeit und Dichtheit geprüft werden. Die Abwasserhebeanlage muss vom Betreiber in sauberem Zustand gehalten werden. Sie muss zugänglich sein, um eine Überprüfung/ Wartung zu ermöglichen. Die Abwasserhebeanlage sollte durch einen autorisierten Fachbetrieb gewartet werden.

Wartungsintervalle

Die Zeitabstände bzw. Wartungsintervalle sollten laut DIN 1986 Teil 100 sowie EN 12056 nicht größer sein als:

- vierteljährlich bei Anlagen in öffentlich/ gewerblichen Betrieben

- halbjährlich bei Anlagen in Mehrfamilienhäusern

- jährlich bei Anlagen in Einfamilienhäusern

Nein, durch die Bauform der Abwasserpumpen werden die Inhaltsstoffe (Fett, Öl, Klarwasser, Schlamm) zu stark vermischt, wodurch Emulsionen entstehen, die nicht durch Abscheider abgeschieden werden können.

Die Druckleitung der Hebeanlage ist ausnahmslos mit der Sohle über die Rückstauebene zu führen, laut ÖNORM B 2501.

Der Kompressor perlt ohne Unterbrechung Luft in das Staurohr/ Messrohr ein. Somit wird verhindert, dass schwimmbildende Medien (z.B. Fette) das Staurohr verkleben und die Messung unbrauchbar machen. Ist ein Kleinstkompressor verbaut, müssen die Schaltpunkte der Steuerung darauf angepasst werden. Das Staurohrende muss immer unter Wasser stehen.

Es sind Doppelpumpen vorgeschrieben, wenn der Abwasserzufluss nicht unterbrochen werden kann.

a) bei Anlagen nach EN 12050-1

- alle medienbeaufschlagten Teile müssen gegenüber dem anfallenden Abwasser beständig sein

- elektrische Einrichtungen innerhalb des Sammelbehälters der Abwasserhebeanlage sollten mindestens der Gerätekategorie 3 nach Richtlinie 2014/34/EU entsprechen

b) bei Anlagen nach EN 12050-2

- alle medienbeaufschlagten Teile müssen gegenüber dem anfallenden Abwasser beständig seinelektrische Einrichtungen innerhalb des Sammelbehälters der Abwasserhebeanlage sollten mindestens der Gerätekategorie 3 nach Richtlinie 2014/34/EU entsprechen.

- frei aufgestellte Sammelbehälter der Abwasserhebeanlage innerhalb von Gebäuden müssen bei einem inneren Überdruck von 0,5 kPa (50 mm Wassersäule) dicht sein und über Dach be-und entlüftet werden.

c) bei Anlagen nach EN 752

zusätzlich zu den Anforderungen von a):

- alle medienbeaufschlagten Teile müssen gegenüber dem anfallenden Abwasser beständig sein

- elektrische Einrichtungen innerhalb des Sammelbehälters der Abwasserhebeanlage sollten mindestens der Gerätekategorie 3 nach Richtlinie 2014/34/EU entsprechen.

- Abwasserhebe und -pumpanlagen sind mit einer netzunabhängigen Warneinrichtung auszurüsten, die dem Betriebspersonal die Unterbrechung des Abwasserabflusses optisch und akustisch signalisiert

Bei fäkalienhaltigem Wasser:

- Ohne Schneidewerk/ Fäkalienzerteilung mind. DN 80

- Mit Schneidwerk/ Fäkalienzerteilung mind. DN 32

Bei fäkalienfreiem Abwasser:

- mind. DN 32

Für fäkalienhaltige Anlagen nach EN 12050-1 ist auf der Druckseite ein Schieber hinter dem Rückflussverhinderer einzusetzen. Für fäkalienfreie Hebeanlagen nach EN 12050-2 ist der Schieber für Druckleitungen kleiner als DN 80 wahlweise einsetzbar. Ist kein Schieber vorhanden, so muss der Rückflussverhinderer mit einer Anlüftevorrichtung versehen werden, bzw. eine andere Entleerungsmöglichkeit muss gegeben sein.

Ja, dies ist in der Norm EN 12056-4 enthalten.

Fehlerursache

Vor allem wenn z.B. Tauchpumpen aus Gusseisen in Pumpstationen oder Schächten betrieben werden, ist schnell eine Rostschicht auf der Pumpe erkennbar. Hierbei stellen sich viele Nutzer die Frage, ob dies schädlich ist, und was man dagegen tun kann. Dieses Video beschäftigt sich mit diesem Thema und beantwortet viele Fragen dazu.

Installation & Montage

Nein, es muss nur sichergestellt werden, dass bei Undichtigkeiten des Sammelbehälters der Inhalt aufgefangen bzw. abgeleitet werden kann.

Das Material der Druckleitung muss beständig gegen die gepumpten Medien sein. Weiterhin muss sie dem 1,5fachen des maximalen Pumpendrucks standhalten können.

Beispiel: Erzeugt die Pumpe einen maximalen Druck von 1 bar, so muss das Rohr 1,5 bar und mehr standhalten können. Häufig eingesetzt werden SML Rohr, Edelstahl-Rohr, PE-Rohr, PVC-U Rohre (kleine Nennweiten).

Rohrleitungen, ganz gleich ob Zulauf-oder Druckleitung, dürfen nicht in Fließrichtung verengt werden.

Laut EN 12056-4 Absatz 5.3 Lüftung. Fäkalienhebeanlagen nach EN 12050-1 müssen über Dach entlüftet werden. Die Lüftungsleitung darf sowohl in die Haupt-als auch in die Sekundärlüftung eingeführt werden. Die Lüftung von Hebeanlagen darf nicht mit der zulaufseitigen Lüftungsleitung eines Fettabscheiders verbunden sein.

Achtung! Die Verwendung von Belüftungsventilen oder Zwangsbelüftern ist für rückstaugefährdete Bereiche verboten.

Die Pneumatik-Leitung muss stetig fallend von der Steuerung zum Hebeanlagenbehälter, um evtl. anfallendes Kondenswasser in das Staurohr/ Messrohr ableiten zu können, verlegt werden. Die Pneumatik-Leitung darf keine durchhängenden Passagen beinhalten.

Nein, das ist nicht ohne weiteres möglich, da Motoren/ Pumpen für Einphasenwechselstrom (230V) mit einem Kondensator versehen werden müssen, um die Drehbewegung des Rotors zu erzeugen. Bei Dreiphasenwechselspannung wird dieser Kondensator nicht benötigt.

Abwasserhebeanlagen, egal ob für fäkalienfreies oder fäkalienhaltiges Abwasser, sind so zu befestigen das ein Verdrehen oder Aufschwimmen vermieden wird.

Es wird empfohlen schalldämmende Elemente unter den Hebeanlagenbehälter zu legen, um Schallübertragung zu minimieren. Die Spezialbefestigungsstücke, die bei vielen ACO Abwasserhebeanlagen montiert sind, verhindern eine Schallübertragung wirkungsvoll. Nur in Ausnahmefällen ist der Einsatz eines Kompensators erforderlich.

Die pneumatische Steuerleitung sollte eine Länge von 15 m nicht überschreiten, um die Messung hinreichend genau zu halten. Über den Einsatz eines Drucksensors sind auch längere Entfernungen umsetzbar.

Ist die Steuerung fest verdrahtet (ohne Stecker) muss je nach Vorschrift ein Hauptschalter vorgesehen werden, der eine Abschaltung der Anlage ermöglicht. Sofern die örtliche Vorschrift es erlaubt, kann statt des Hauptschalters auch ein FI-Schalter (Fehlerstromschutzschalter) eingesetzt werden.

Die Kabel müssen dauerhaft und vor allem wasserdicht verbunden werden. Durch eindringendes Wasser kann sowohl die Pumpe als auch die Steuerung zerstört werden.

Aus strömungstechnischer Sicht sollte auf den Einsatz von 90° Bögen generell verzichtet werden. Wir empfehlen den Einsatz von 45° Bögen.